El proyecto con los fondos europeos será aprobado este martes en el Consejo de Ministros. Maroto considera que el Perte «supone un paso histórico» para transformar el sector

El Gobierno presentó ayer el Perte del coche eléctrico y conectado. El Ejecutivo prevé aprobar este martes en el próximo Consejo de Ministros el denominado Perte VEC, cuyas primeras pinceladas avanzó el presidente del Gobierno, Pedro Sánchez, en un acto en el Palacio de La Moncloa con presencia de representantes del sector de la automoción, las nuevas tecnologías y la energía.

El proyecto, según aseguró Sánchez, supondrá una inyección pública de 4.295 millones de euros, financiados principalmente mediante el mecanismo europeo Next Generation. Las cantidades se destinarán a actuaciones en toda la cadena de valor de la automoción, desde la investigación, el desarrollo, en ensamblaje o la fabricación de baterías, además de la extracción de las materias necesarias, con el objetivo de convertir a España en un ‘ hub’ europeo de electromovilidad.

«Es una inyección gigantesca de recursos públicos porque gigantesca y formidable es la transformación del sector de la automoción», aseguró Sánchez. Según avanzó, permitirá movilizar otros 19.000 millones de euros de inversión privada, lo que elevaría la cuantía total al entorno de los 24.000 millones entre 2021 y 2023 . Como consecuencia, permitiría elevar el peso de la automoción en el PIB del 10% actual al 15% en 2030. «Será uno de los mayores proyectos no de España, sino de Europa, de las últimas décadas», aseguró Sánchez.

La cuantía de la inversión pública se divide en 2.975 millones de euros para una línea de actuación integral para el desarrollo y la fabricación de vehículos eléctricos y conectados, gestionada directamente por Industria; 100 millones de euros para un programas de espacios de datos sectoriales y 45 millones de euros para integrar la Inteligencia Artificial (IA) en las cadenas de valor.

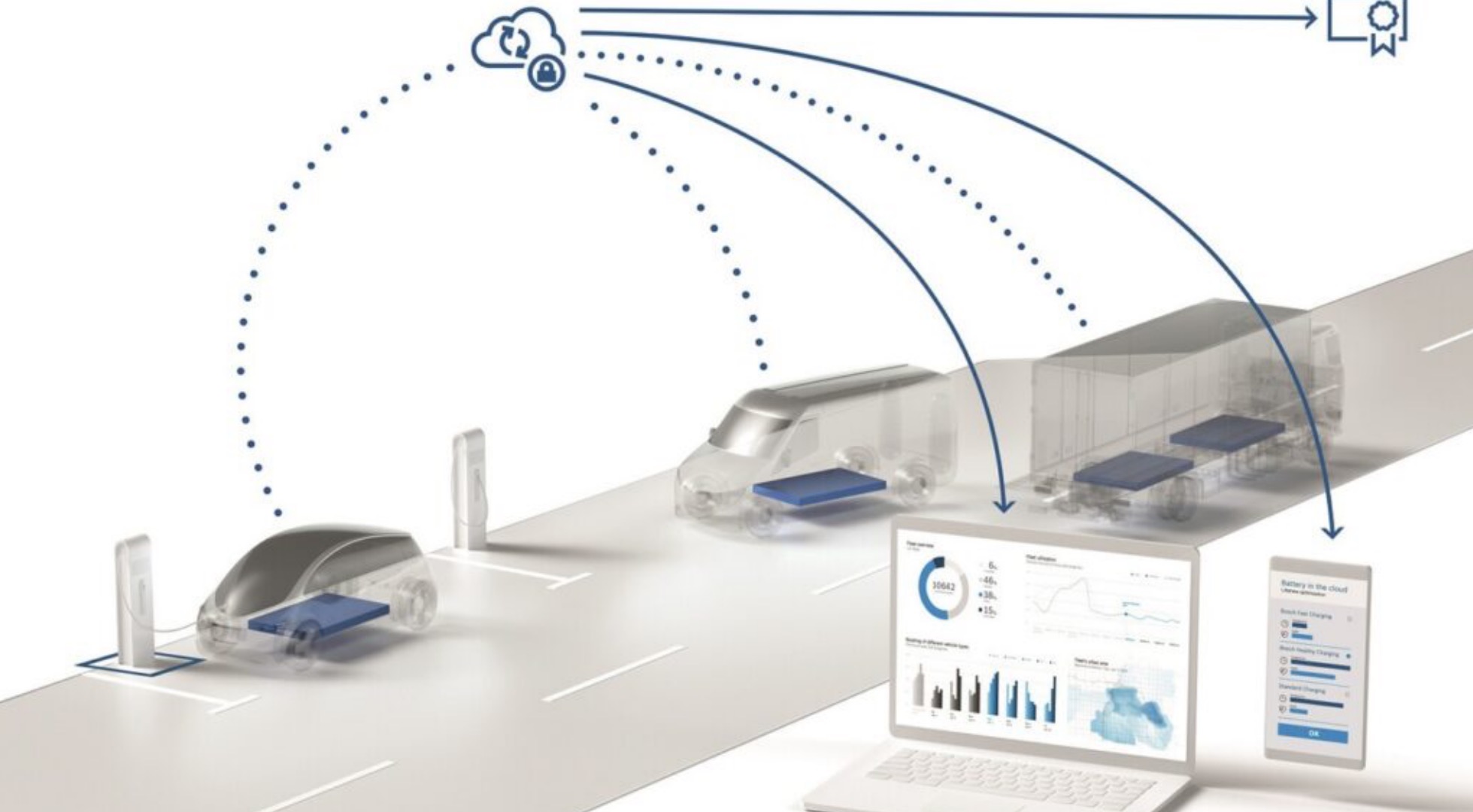

Incluye asimismo una partida de 1.100 millones de euros para incentivar la adquisición de vehículos eléctricos y puntos de recarga -abarca los 800 millones de euros ya anunciados para el Plan Moves III y otros 300 para el futuro Moves Singulares-, 14 millones para el despliegue de redes 5G y otros 21 millones para el impulso de la formación profesional en el sector. Además, el Ejecutivo aprobará mañana un plan tecnológico de automoción sostenible del CDTI, dotado con cuarenta millones de euros.

El presidente también avanzó la creación de un órgano supervisor, la Alianza para el vehículo eléctrico y conectado, que tendrá al frente «a una persona de reconocido prestigio» y tendrá como función esencial «el impulso y la promoción del vehículo eléctrico y conectado». El Perte tendrá asimismo una vertiente en el ámbito de la formación, dado que todos los proyectos harán hincapié en la adquisición de nuevas capacidades digitales, con especial enfoque en los jóvenes.

Sánchez se dirigió también a los potenciales compradores de un vehículo. «Hoy todavía se perciben como vehículos de alta gama, con limitaciones en la recarga. Este Perte va a cambiar esa percepción en 180 grados», aseguró. «Queremos que el salto a la electromovilidad sea para todos los ciudadanos, y no solo esté reservado a una minoría de renta alta».

Según las estimaciones del Ejecutivo, el Perte tendrá un impacto en el PIB superior a los 18.000 millones de euros, y permitirá crear más de 170.000 empleos. De ellos, entre 68.000 y 141.000 serían en la producción de vehículos, otros 100.000 en el ámbito de la producción e instalación de puntos de recarga, la adquisición y distribución de vehículos limpios y el hidrógeno verde.

«Oportunidad histórica»

El Perte (acrónimo de proyecto estratégico de recuperación) de automoción, anunciado en marzo, engloba toda la infraestructura necesaria para producir en España vehículos eléctricos y conectados, incluyendo la fabricación de baterías. Incluye tanto la proyectada fábrica de baterías, con el apoyo de Volkswagen, Seat e Iberdrola –aunque el Perte está abierto a otras empresas– como el desarrollo de un ecosistema de movilidad para contar con infraestructuras para la recarga de eléctricos e impulsar la demanda; así como la fabricación de vehículos eléctricos y conectados.

«Hoy estamos dando un paso histórico para liderar la transformación de la industria de la automoción», afirmó la ministra de Industria, Reyes Maroto, durante el acto de presentación en La Moncloa. «Este Perte sitúa a la industria española a la vanguardia», añadió.

Un proyecto que ha sido bien acogido por los representantes del sector del automóvil presentes en el acto. «Da un mensaje muy positivo», según la presidenta de Sernauto, la patronal de empresas productoras de componentes, que destacó «la oportunidad que supone para transformar la movilidad de forma beneficiosa para todos». Adriano Monés, presidente de Aedive, recordó por su parte los retos de España en materia de puntos de recarga y la necesidad de que lleguen «grandes proyectos entorno a la producción de baterías».

En el acto también participó Pedro Mier, presidente de la patronal tecnológica Ametic, que afirmó que la microelectrónica y las tecnologías TIC «están en el núcleo de la revolución del sector de la automoción». «El automóvil se está convirtiendo en un auténtico ordenador con ruedas», aseguró.

José Vicente de los Mozos, presidente de la patronal automovilística Anfac, agradeció personalmente a Reyes Maroto su compromiso. «Nos dijo que el Perte del coche eléctrico sería el primero y así ha sido». Valoró que «bien utilizado» va a ser «una herramienta que va impulsar esa transformación en la que la industria ya está trabajando». Y pidió hablar de electrificación más allá de coche eléctrico, para incluir a híbridos e híbridos enchufables «que dan empleo en nuestro país».

De los Mozos recordó no obstante que en la primera mitad del año las ventas de vehículos han caído en España más que en el resto de los grandes mercados europeos. El también responsable de Fabricación de Renault a nivel mundial reclamó que el Perte «se haga realidad con la mayor celeridad posible», y pidió para ello «contar con la opinión del sector para el desarrollo de medidas concretas», además de actuaciones de apoyo «claras y sencillas» y «una gobernanza ágil del proyecto». «Somos conscientes de que es difícil coordinar diferentes ministerios y actores, pero sería una oportunidad pedida si este proyecto se estancara por falta de un liderazgo claro». Asimismo, solicitó que se aprueben objetivos vinculantes de puntos de recarga para vehículos eléctricos de cara a 2030.

Tras la aprobación del Perte, como marca el Real Decreto Ley 36/2020, se abrirá un registro de empresas interesadas, paso previo a la publicación de la convocatoria de las ayudas. En la manifestación de interés se fija, además del liderazgo de una empresa vertebradora, un número mínimo adicional de cinco participantes y al menos, 40% de pymes. En el proyecto liderado por Seat participan al menos otras 15 entidades de al menos seis sectores, desde gigantes como Iberdrola o Caixabank a la navarra Sayer, con 17 empleados.

Bajo el paraguas del Perte, Volkswagen ha anunciado su intención de producir en España 500.000 eléctricos al año para todas las marcas del consorcio, una vez que se confirme la llegada de los fondos. La automovilística busca también ubicación para su próxima planta de baterías, que prevé erigir en Portugal, España o el sur de Francia. Maroto prometió que el proyecto permitiría la construcción de una fábrica de baterías en España.

FUENTE: EL CORREO